Termékek

Rostszárító keményítőfeldolgozáshoz

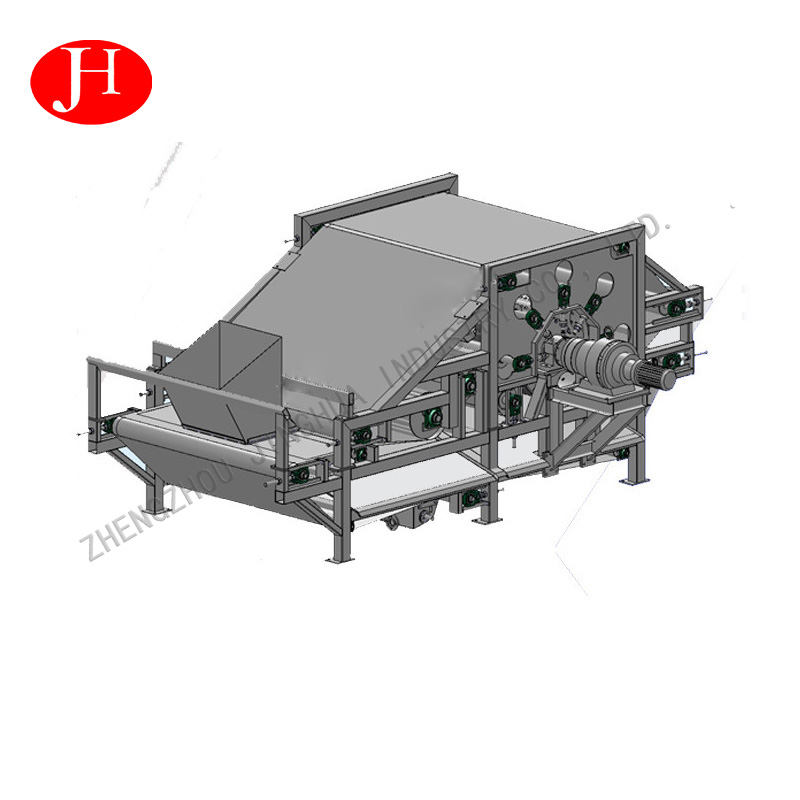

Fő műszaki paraméterek

| Modell | Hatalom (kW) | Szűrőpánt szélessége (mm) | Szűrőpánt sebessége (m/s) | Kapacitás (szárítás előtt) (kg/h) | Dimenzió (mm) |

| DZT150 | 3.3 | 1500 | 0-0,13 | ≥5000 | 4900x2800x2110 |

| DZT180 | 3.3 | 1800 | 0-0,13 | ≥7000 | 5550x3200x2110 |

| DZT220 | 3.7 | 2200 | 0-0,13 | ≥9000 | 5570x3650x2150 |

| DZT280 | 5.2 | 2800 | 0-0,13 | ≥10000 | 5520x3050x2150 |

Jellemzők

- 1A terméket a vállalat függetlenül fejlesztette ki, a Henan Műszaki Egyetem tudományos kutatási erőfeszítéseinek köszönhetően.

- 2Az ék alakú adagoló biztosítja az anyagok egyenletes eloszlását a szűrőpánton, a vastagság állítható.

- 3A dehidratált gördülőrendszer varrat nélküli csőből készült és kiváló minőségű kopásálló gumival van bevonva, megbízható és hosszú élettartamú.

Részletek megjelenítése

A burgonyamaradvány-adagoló garatot az ék alakú adagolószakaszon keresztül laposan fektetik az alsó szűrőszalagra.

Ezután a burgonyamaradék belép a préselési és szárítási területre. A burgonyamaradék egyenletesen eloszlik a két szűrőszalag között, belép az ék alakú zónába, ahol elkezd összenyomódni és szárítani. Ezt követően a burgonyamaradékot a két szűrőszalag tartja, amelyek többször emelkednek és süllyednek. A két szűrőszalag belső és külső rétegének helyzete a hengeren folyamatosan változik, így a burgonyamaradék réteg folyamatosan elmozdul és nyíródik, és a szűrőszalag feszítőereje alatt nagy mennyiségű víz préselődik ki. Ezután a burgonyamaradék belép a préselési és víztelenítési területre. A hajtóhenger felső részén található több préshenger hatására folyamatosan diszlokáció, nyírás és extrudálás keletkezik. A préselési folyamat során a burgonyasövény könnyen eltávolítható a szűrőszalagról.

A burgonyamaradék a fordítóhengeren keresztül a kaparóberendezésbe kerül, és miután a kaparóberendezés lekaparja, a következő szakaszba kerül.

Alkalmazási kör

Édesburgonyakeményítő, tápiókakeményítő, burgonyakeményítő, búzakeményítő, kukoricakeményítő, borsókeményítő stb. (keményítő-szuszpenzió) keményítőgyártó vállalkozások.